|

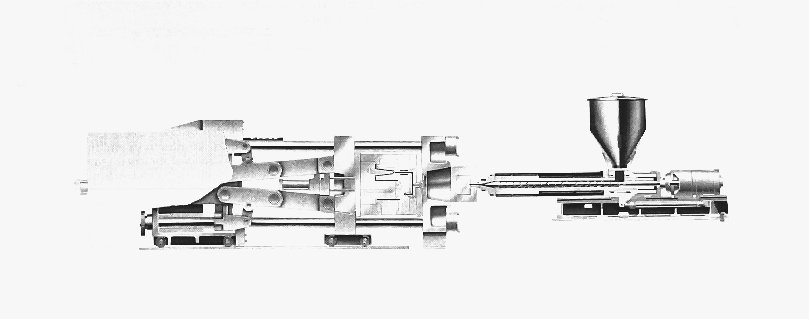

MÁQUINAS DE MOLDEO POR INYECCIÓN PLÁSTICOS

El proceso de inyección de termoplásticos se fundamenta en fundir un material plástico y hacerlo fluir hacia un molde, a través de una boquilla en la máquina de inyección, en donde llena una cavidad que le da una forma determinada permitiendo obtener una amplia variedad de productos. El moldeo por inyección es la técnica de procesamiento de mayor utilización para la transformación de plásticos. Su popularidad radica en la versatilidad para obtener productos de variadas geometrías y para diversos usos.

|

Generalidades de las máquinas de moldeo por inyección.

Las máquinas de moldeo por inyección tienen tres módulos principales:

1.

La unidad de

inyección o plastificación. La unidad de inyección plastifica e inyecta el

polímero fundido.

2.

La unidad de

cierre. Soporta el molde, lo abre y lo cierra además de contener el sistema de

expulsión de la pieza.

3.

La unidad de

control. Es donde se establecen, monitorean y controlan todos los parámetros

del proceso: tiempos, temperaturas, presiones y velocidades. En algunas

máquinas se pueden obtener estadísticas de los parámetros de moldeo si así se

desea.

Básicamente todas las máquinas de inyección están formadas por los mismos

elementos. Las diferencias entre una máquina y otra radican en su tamaño, la

unidad de cierre y el diseño de la unidad de plastificación.

En menor medida, también se diferencian en las variantes del diseño de sus

elementos de montaje y los sistemas de accionamiento. A continuación se

explicarán a detalle los elementos constitutivos de cada subsistema que

componen a una máquina de inyección de plásticos así como de una breve

descripción del proceso de moldeo por inyección para poder comprender mejor el

funcionamiento de las máquinas.

El Ciclo de Inyección

El proceso de obtención de una pieza de plástico por inyección, sigue un

orden de operaciones que se repite para cada una de las piezas. Este orden,

conocido como ciclo de inyección, se puede dividir en las siguientes seis

etapas:

1.

Se cierra el molde vacío, mientras se

tiene lista la cantidad de material fundido para inyectar dentro del barril. El

molde se cierra en tres pasos: primero con alta velocidad y baja presión, luego

se disminuye la velocidad y se mantiene la baja presión hasta que las dos

partes del molde hacen contacto, finalmente se aplica la presión necesaria para

alcanzar la fuerza de cierre requerida.

Cierre del molde e

inicio de la inyección

2.

El tornillo inyecta el material,

actuando como pistón, sin girar, forzando el material a pasar a través de la

boquilla hacia las cavidades del molde con una determinada presión de

inyección.

Inyección del material

3.

Al terminar de inyectar el material, se

mantiene el tornillo adelante aplicando una presión de sostenimiento antes de

que se solidifique, con el fin de contrarrestar la contracción de la pieza durante

el enfriamiento. La presión de sostenimiento, usualmente, es menor que la de

inyección y se mantiene hasta que la pieza comienza a solidificarse.

Aplicación de la

presión de sostenimiento

4.

El tornillo gira haciendo circular los

gránulos de plástico desde la tolva y plastificándolos. El material fundido es

suministrado hacia la parte delantera del tornillo, donde se desarrolla una

presión contra la boquilla cerrada, obligando al tornillo a retroceder hasta

que se acumula el material requerido para la inyección.

Plastificación del

material

5.

El material dentro del molde se continúa

enfriando en donde el calor es disipado por el fluido refrigerante. Una vez

terminado el tiempo de enfriamiento, la parte móvil del molde se abre y la

pieza es extraída.

Enfriamiento y

extracción de la pieza

6.

El molde cierra y se reinicia el ciclo.

Consumo de potencia

En cuanto al consumo de potencia en cada

una de las etapas del ciclo, se observa que en el cierre del molde apenas se

requiere la potencia necesaria para vencer la fricción generada al desplazar la

placa móvil. La etapa de inyección necesita la potencia máxima durante un

período muy corto. El desplazamiento de la unidad de inyección y la apertura

del molde requieren muy poca potencia. En el siguiente diagrama se esquematiza

el consumo de potencia durante el ciclo de inyección.

Partes de una Inyectora

Unidad de plastificación.

La unidad de inyección realiza las funciones de cargar y plastificar el

material sólido mediante el giro del tornillo, mover el tornillo axialmente

para inyectar el material plastificado hacia las cavidades del molde y

mantenerlo bajo presión hasta que sea expulsado. El tornillo tiene una acción

reciprocante además de girar para fundir el plástico, se mueve de manera axial

para actuar como pistón durante el proceso de inyección.

La unidad de inyección consta de un barril (o cañón) de acero capaz de

soportar altas presiones, este cilindro va cubierto por bandas calefactores

para calentar y ayudar a fundir el material mientras avanza por el tornillo.

Consta además de una unidad hidráulica que es la que transmite el movimiento lineal

al husillo en el proceso de inyección. Algunas máquinas tienen 2 unidades

hidráulicas, una para la inyección y otra para el cierre.

Tolva de alimentación.

Las partículas sólidas de la resina en forma de gránulos, se depositan en

la tolva de alimentación de la máquina, esta tolva normalmente está conectada a

algún equipo periférico o auxiliar que proporciona las condiciones

especificadas por el fabricante de la resina para obtener los óptimos

resultados de procesamiento. Estas condiciones normalmente son las de

porcentaje máximo permitido de humedad. Dependiendo del material a inyectar, si

es higroscópico o no, será necesario secarlo antes de introducirlo al cañón o

barril de inyección a través de una tolva secadora especial. También

encontramos que algunos manufactureros emplean sistemas de alimentación

continua de resina de manera centralizada para toda la planta o particular en

cada máquina. Estos equipos periféricos se estudiarán con más profundidad en

capítulos siguientes.

Como ya habíamos mencionado, los gránulos de plástico se vierten en la

tolva de alimentación y esta a su vez lo alimenta al husillo dentro del barril.

Aunque los gránulos pueden introducirse directamente al husillo, usualmente el

material se alimenta por gravedad dentro de la zona de alimentación del barril.

Estas tolvas son en realidad contenedores de forma cónica truncada, aunque esta

geometría depende de cada fabricante de máquina. Pueden clasificarse en tolvas

cortas y tolvas largas.

Las tolvas cortas son típicamente utilizadas cuando se seca la resina de

manera independiente en una mezanine o en una máquina de secado fuera de la

máquina de inyección, esto con la finalidad de que no se acumule mucho material

en la tolva y que alcance a absorber humedad del ambiente.

|

|

|

Máquina con

tolva corta.

|

Las tolvas largas normalmente requieren algún tipo de refuerzo en la

garganta de la misma para poder montarla directamente en la garganta de la

máquina. Este tipo de tolva es también ampliamente utilizada, sin embargo

presentan mucha más dificultad para moverlas fuera de la garganta de la máquina

cuando se necesita inspeccionar la entrada del material al cañón.

Algunas máquinas ya presentan un equipo auxiliar neumático para mover

fácilmente este tipo de tolvas. Algunas también presentan la opción de un

dispositivo magnético en la base, su propósito es únicamente tratar de eliminar

cualquier objeto metálico que pudiese caer dentro de la tolva de alimentación.

La garganta de alimentación de la tolva se enfría con agua para evitar que

el plástico granulado se funda (aglomerándose) en la garganta de alimentación.

Husillos.

El calentamiento del tornillo se hace por zonas y el número de zonas

dependerá del tamaño del cañón, normalmente se dividen 3. Dentro del barril se

encuentra un tornillo de material muy duro, el cual generalmente está pulido y

cromado para facilitar el movimiento del material sobre su superficie. El

tornillo se encarga de recibir el plástico, fundirlo, mezclarlo y alimentarlo

en la parte delantera hasta que se junta la cantidad suficiente para luego

inyectarlo hacia el molde.

Los husillos, o tornillos reciprocantes por lo general se dividen en 3

zonas y tienen relaciones de longitud/diámetro (L/D) de 20:1. Esto es debido a

que husillos con relaciones más pequeñas no proporcionan un fundido homogéneo,

y con husillo con relaciones L/D mayores a 24 se tiene una degradación no

deseada en muchos plásticos de ingeniería debido a que el material tendrá un

tiempo de residencia excesivamente largo.

|

Tipos

distintos de filetes. Filete estándar (izq.). Doble filete (centro). Filete

de mezclado rápido (der.)

|

Las principales funciones de este tipo de unidades de inyección son:

·

Moverse para

acercar o alejar la boquilla de la unidad de inyección del bebedero del molde.

·

Generar la

presión requerida entre la boquilla de la unidad de inyección y el bebedero del

molde.

·

Girar el tornillo

durante la etapa de alimentación.

·

Mover el

tornillo de manera axial durante el proceso de inyección.

·

Mantener la

presión generada durante la inyección.

Una gran parte de la energía necesaria para la plastificación se debe al

calor de fricción, suministrando al material por el motor del tornillo a través

del giro de este. Por lo tanto durante la etapa de alimentación se consume una

gran cantidad de energía.

Solamente cuando se tienen máquinas de muy altas producciones se tienen

husillos de relaciones entre 22:1 y 26:1. Estos husillos a menudo están

equipados con secciones de mezcla, o con una combinación de secciones de

cizalla y mezcla, y eventualmente con una eficiente zona de alimentación.

En general podemos caracterizar los husillos en base a dos parámetros: la

relación longitud diámetro (L/D) y la relación de compresión. La principal

ventaja de que la relación L/D sea grande, es que al proveer de un mayor

recorrido entre la tolva y el molde, hace que el tiempo de residencia sea

mayor, y por lo tanto permitirá que una mayor plastificación con menores

temperaturas, lo que ayuda a disminuir el tiempo de ciclo, y por lo tanto

permitirá el aumento de la productividad.

Sin embargo, esta misma ventaja es su principal punto débil, ya que al

tener un tiempo de permanencia largo, algunos polímeros tienden a degradarse,

lo que ocasiona una pérdida en las propiedades mecánicas de estos. Es en base a

esto que se recomiendan, para plásticos técnicos y para PVC, relaciones L/D de

bajo valor, a fin de reducir el tiempo de permanencia. Por el contrario, se

tiene que tener que aumentarse la temperatura, el enfriamiento tarda más y en

consecuencia aumentará el tiempo de ciclo, bajando la productividad.

Por otro lado, la relación de compresión, que se denomina como la relación

entre las alturas medias del filete medidas en la zona de alimentación y

dosificación, permite expresar la compresión mecánica sufrida por el material.

En general, para los polímeros amorfos se usan husillos de baja relación de

compresión, mientras que para los semicristalinos se utilizan husillos de

compresión elevada.

Bibliografía

http://docencia.udea.edu.co/ingenieria/moldes_inyeccion/unidad_2/proceso_inyeccion.html

http://www.plastunivers.com/gif/pc/Revista/37/r37s5f01.jpg

http://www.plastico.com/documenta/imagenes/3047353/Secadores-de-aire-comprimido-g4.jpg

Videos

Muy recomendado el blog, me ayudo a resolver algunas dudas que tenia sobre los moldes de inyeccion de plastico, interesante sector.

ResponderBorrarMuy recomendado el blog, me ayudo a resolver algunas dudas que tenia sobre los moldes de inyeccion de plastico, interesante sector.

ResponderBorrarYo trabajo en moldes de inyeccion de plastico, en el diseño y desarrollo, en realidad es muy interesante y mucho trabajo hay detrás de cada molde.

ResponderBorrarMe interesaría conocer más sobre moldeo por inyección, necesito hacer unas mesas de plástico para intentar hacer negocio sabeis mas de eso.

ResponderBorrar