PROPIEDADES MECÁNICAS DE LOS POLÍMEROS

Las

propiedades mecánicas de los materiales polímeros son una consecuencia directa

de su composición así como de la estructura molecular tanto a nivel molecular

como supermolecular.

Actualmente las propiedades mecánicas de interés son las de los materiales

polímeros y estas han de ser mejoradas mediante la modificación de la

composición o morfología para por ejemplo, cambiar la temperatura a la que los

polímeros se ablandan y recuperan el estado de sólido elástico o también el

grado global del orden tridimensional.

DUREZA DE UN POLÍMERO

un

polímero

puede ser rígido o flexible. El primer tipo suelen ser resistentes y casi no

sufren deformaciones, pero al no ser duros, se quiebran con facilidad; el

segundo tipo, por el contrario, aguantan bastante bien la deformación y no se

rompe tan fácilmente como los rígidos.

Durómetro

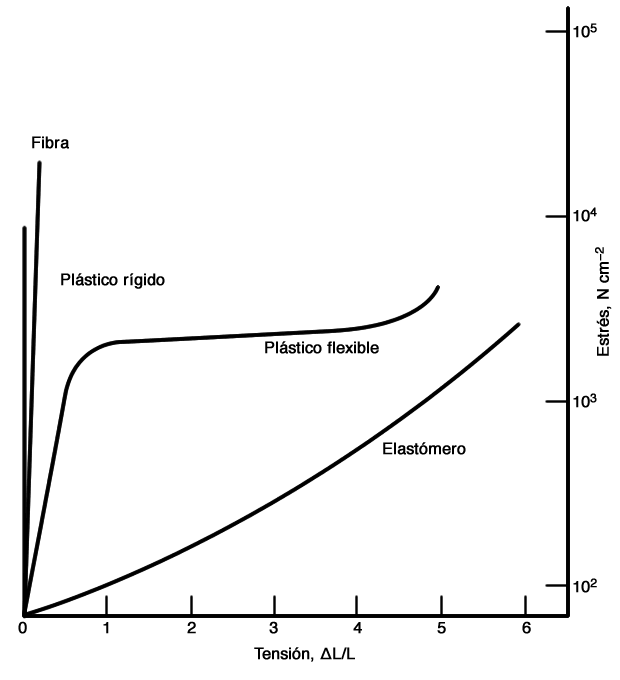

ELONGACION

los

polímeros

llamados elastómeros pueden ser estirados entre un 500% y un 1.000% y aun así

volver a su longitud original sin haber sufrido rotura alguna. Al fin y al

cabo, la elongación es el cambio de forma que sufre un polímero cuando es

sometido a tensión; es la capacidad de estiramiento sin que se rompa.

Resistencia al

impacto

En algunas

aplicaciones de los materiales polimericos es de gran interés conocer el grado

de resistencia al impacto de probetas entalladas. Estaos valores se obtinen

mediante ensayos Izod o Charpy. Como los metales, los polimeros presentan rotura

dúctil o frágil cuando se someten al impacto de una carga, dependiendo de la

temperatura, del tamaño de la probeta, de la velocidad de deformación y del

modo de aplicar la carga. Tanto polimeros cristalinos y como los amorfos son

fragiles a baja temperatura y tienen relativamente poca resistencia al impacto.

Sin embargo, estos materiales experimentan transición dúctil-fragil en un

estrecho intervalo de temperaturas, similar al que se muestra para el acero.

Desde luego, la resistencia al impacto decrece gradualmente a altas

temperaturas, cuando el polimero empieza a reblandecerse. Ordinariamente, las

dos caracteristicas relacionadas con el impacto mas solicitadas son elevada

resistencia al impacto a temperatura ambiente y una temperatura de transición

frágil-ductil a temperatura inferior a la ambiental.

Ductilidad

La ductilidad es una propiedad que presentan algunos materiales, los cuales bajo la acción de una fuerza, pueden deformarse sosteniblemente sin romperse, permitiendo obtener hilos de dicho material. A los materiales que presentan esta propiedad se les denomina dúctiles. Los materiales no dúctiles se clasifican de frágiles. Aunque los materiales dúctiles también pueden llegar a romperse bajo el esfuerzo adecuado, esta rotura sólo se produce tras producirse grandes deformaciones.

Un polímero totalmente cristalino sería demasiado quebradizo como para ser

empleado como plástico. Las regiones amorfas le confieren ductilidad al

polímero, es decir, la habilidad de poder plegarse sin romperse.

Pero para fabricar fibras, se desea que los polímeros sean lo más cristalinos

posible. Esto es porque una fibra es en realidad un largo cristal.

Muchos polímeros presentan una mezcla de regiones amorfas y cristalinas,

pero algunos son altamente cristalinos y otros son altamente amorfos. A

continuación se presentan polímeros que tienden hacia dichos extremos:

Ejemplos de polímeros altamente cristalinos:

Polipropileno.

Poliestireno sindiotáctico.

Nylon.

Kevlar y Nomex.

Policetonas.

Ejemplos de polímeros altamente amorfos:

Polimetilmetacrilato.

Poliestireno atáctico.

Policarbonato.

Poliisopreno.

Polibutadieno.

Flexión

La prueba de flexión en polímeros es una prueba

cuasiestática que determina el módulo de flexión, el estrés deflexión y la

deformación por flexión en una muestra polimérica. Los resultados de esta

prueba describen el comportamiento de un polímero a través de un diagrama de

estrés-deformación, al igual que las pruebas de ´tracción y compresión. Un

polímero tiene resistencia a la flexión si es capaz de soportar cargas que

provoquen momentos flectores en su sección transversal. El ensayo hace que la

probeta experimente un esfuerzo de compresión en la superficie concava y un

esfuerzo de tensión en la convexa. A través de la prueba de flexión podemos

obtener información de su módulo de elasticidad, el cual indica si el material

es rígido o flexible. Estas propiedades dependen de la estructura interna que

posean los plásticos, los cuales se pueden clasificar en tres grandes grupos:

termoplásticos,termoestables y cauchos o elastómeros. Los elastómeros poseen

una estructura reticulada que les proporciona elasticidad a temperatura

ambiente, y a su vez, esos puntos de unión entre sus cadenas moleculares hacen

que sean infusibles e insolubles. Los materiales termoplásticos, con estructura

no reticulada, también presentan distintos comportamientos según sean: amorfos

(como el PMMA, PS, PVC) oparcialmente cristalinos (PA, PP, PE). La reticulación

de los materiales termoestables es aún más densa lo que les confiere rigidez y

fragilidad.

Resistencia a la flexión

La resistencia a la flexión estática, también conocida como módulo de rotura, representa el máximo esfuerzo desarrollado en la superficie de la probeta en forma de barra, soportada cerca del extremo y cargada en el centro hasta que ocurra la falla. La unidad es fuerza por unidad de área, en Pa. El ensayo es aplicable solamente a materiales rígidos.

La resistencia a la flexión estática, también conocida como módulo de rotura, representa el máximo esfuerzo desarrollado en la superficie de la probeta en forma de barra, soportada cerca del extremo y cargada en el centro hasta que ocurra la falla. La unidad es fuerza por unidad de área, en Pa. El ensayo es aplicable solamente a materiales rígidos.

Resistencia

La resistencia a la tracción o tenacidad es el máximo esfuerzo que un material puede resistir antes de su rotura por estiramiento desde ambos extremos con temperatura, humedad y velocidad especificadas.

A la tracción y elongación de rotura

El ensayo de tracción de un material consiste en someter a una probeta normalizada a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la probeta. Este ensayo mide la resistencia de un material a una fuerza estática o aplicada lentamente.

Resistencia a la abrasión

Se llama resistencia a la abrasión a la habilidad de un material para resistir acciones mecánicas como frotamiento, rascado, molienda, arenado o erosión que tiende progresivamente sacar material de su superficie. Las normas ASTM son la D 1044 y la D 1242.

La abrasión, desgaste de superficies, se relaciona con la fricción. Propiedad compleja, es difícil de analizar y medir. Pese a que varias máquinas se han propuesto para los ensayos acelerados, ninguno es aún satisfactorio.

En los plásticos, la abrasión o resistencia al uso es importante en casos como cojinetes, rodamientos y engranajes.

Se llama resistencia a la abrasión a la habilidad de un material para resistir acciones mecánicas como frotamiento, rascado, molienda, arenado o erosión que tiende progresivamente sacar material de su superficie. Las normas ASTM son la D 1044 y la D 1242.

La abrasión, desgaste de superficies, se relaciona con la fricción. Propiedad compleja, es difícil de analizar y medir. Pese a que varias máquinas se han propuesto para los ensayos acelerados, ninguno es aún satisfactorio.

En los plásticos, la abrasión o resistencia al uso es importante en casos como cojinetes, rodamientos y engranajes.

Resistencia a la compresión

La resistencia a la compresión es el máximo esfuerzo que un material rígido puede resistir bajo compresión longitudinal. No es necesario el esfuerzo en el punto de rotura, pero es de significación en materiales que quebrantan bajo una cierta carga. La unidad es fuerza por unidad de área de sección transversal inicial, expresada como Pa.

El ensayo de compresión es un ensayo técnico para determinar la resistencia de un material o su deformación ante un esfuerzo de compresión. En la mayoría de los casos se realiza con hormigones y metales (sobre todo aceros), aunque puede realizarse sobre cualquier material.

· Se suele usar en materiales frágiles.

· La resistencia a compresión de todos los materiales siempre es mayor que a tracción.

Se realiza preparando probetas normalizadas que se someten a compresión en un dispositivo para ensayo de compresión o una máquina universal de ensayos.

La resistencia a la compresión es el máximo esfuerzo que un material rígido puede resistir bajo compresión longitudinal. No es necesario el esfuerzo en el punto de rotura, pero es de significación en materiales que quebrantan bajo una cierta carga. La unidad es fuerza por unidad de área de sección transversal inicial, expresada como Pa.

El ensayo de compresión es un ensayo técnico para determinar la resistencia de un material o su deformación ante un esfuerzo de compresión. En la mayoría de los casos se realiza con hormigones y metales (sobre todo aceros), aunque puede realizarse sobre cualquier material.

· Se suele usar en materiales frágiles.

· La resistencia a compresión de todos los materiales siempre es mayor que a tracción.

Se realiza preparando probetas normalizadas que se someten a compresión en un dispositivo para ensayo de compresión o una máquina universal de ensayos.

BIBLIOGRAFÍA

https://www.google.com.co/search?hl=es&site=imghp&tbm=isch&source=hp&biw=1280&bih=699&q=dureza+de+un+polimero&oq=dureza+de+un+p&gs_l=img.3.0.0i24.31932.35238.0.36656.14.11.0.1.1.0.203.895.0j4j1.5.0....0...1ac.1.58.img..8.6.906.dZh-IX-2gUA#hl=es&tbm=isch&q=elongacion+de+los+polimeros&facrc=_&imgdii=_&imgrc=T2JtPMpTCCDhLM%253A%3BuP0aU9cB94iDJM%3Bhttp%253A%252F%252Fwww.textoscientificos.com%252Fimagenes%252Fpolimeros%252Ftension-estres.png%3Bhttp%253A%252F%252Fwww.textoscientificos.com%252Fpolimeros%252Ftipos-de-polimeros%3B620%3B680http://www6.uniovi.es/usr/fblanco/Leccion14.ResistenciaPolimeros.pdf

http://www.bibliociencias.cu/gsdl/collect/libros/index/assoc/HASHdff3.dir/doc.pdf

http://upload.wikimedia.org/wikipedia/commons/thumb/b/be/Ductility.svg/220px-Ductility.svg.png

http://tecnologiadelosplasticos.blogspot.com/2011/06/propiedades-mecanicas.html